Dalam dunia manufaktur modern, khususnya di bidang CNC machining, istilah seperti 2.5D, 3D, dan 5-axis sering muncul saat membicarakan jenis proses pemesinan. Namun, bagi banyak orang—terutama yang baru mengenal industri ini—istilah tersebut bisa membingungkan. Artikel ini akan membantu Anda memahami apa arti dari masing-masing istilah dan bagaimana pengaruhnya terhadap hasil produksi.

1. Apa Itu 2D Machining?

2D Machining merupakan salah satu proses dasar dalam dunia pemesinan CNC, di mana gerakan alat potong (cutting tool) terbatas pada dua sumbu utama, yaitu sumbu X dan Y, sementara sumbu Z hanya digunakan untuk gerakan naik-turun, seperti saat menentukan kedalaman potong. Gerakan ketiga sumbu ini tidak terjadi secara simultan; artinya, saat Alat potong bergerak membentuk kontur di bidang XY, sumbu Z tidak ikut bergerak bersamaan secara kontinyu.

Jenis pemesinan ini banyak diaplikasikan untuk pekerjaan sederhana dan berulang, seperti pembuatan lembah (pocketing), pengeboran (drilling), perataan permukaan (facing), hingga pembuatan alur (slotting). Secara umum, kita dapat mengenali penggunaan 2D machining dari bentuk benda kerja yang memiliki kontur sederhana, bidang datar (flat), serta kedalaman yang konsisten atau tetap.

Contoh umum yang sering ditemui di industri antara lain adalah pemesinan plat baja, pembuatan mold base, atau komponen-komponen mekanik sederhana yang tidak memerlukan permukaan kontur 3D. Karena bentuknya yang relatif sederhana, proses 2D machining dapat dengan mudah diprogram secara manual menggunakan G-code dasar, dan proses pemotongannya pun relatif lebih cepat dan efisien dibandingkan metode pemesinan yang lebih kompleks.

Namun, tentu saja ada batasan. Karena proses ini hanya mengandalkan dua sumbu aktif, maka 2D machining tidak cocok digunakan untuk memproses bentuk geometris kompleks atau permukaan melengkung tiga dimensi. Untuk kebutuhan seperti itu, dibutuhkan pendekatan lain seperti 3D machining atau bahkan 5-axis machining.

2. Apa Itu 3D Machining?

3D Machining merupakan proses pemesinan yang lebih kompleks dibandingkan 2D. Pada proses ini, ketiga sumbu utama—X, Y, dan Z—dapat bergerak secara simultan (bersamaan). Artinya, gerakan Alat potong (cutting tool) tidak hanya terbatas pada pergerakan datar dan kedalaman tetap, tetapi juga mampu mengikuti kontur atau permukaan melengkung dari benda kerja secara dinamis dan presisi.

Penggunaan 3D machining sangat umum dalam industri-industri yang memerlukan bentuk bebas (freeform surface) dan permukaan dengan detail rumit. Contohnya dapat dilihat pada proses pembuatan cetakan plastik (mold), die casting, komponen otomotif dengan permukaan kontur, hingga alat kesehatan seperti prostetik yang meniru bentuk organik tubuh manusia. Proses ini memungkinkan pemesinan bentuk kompleks seperti lekukan, dome, chamfer non-linear, atau geometri yang memiliki transisi halus antar permukaan.

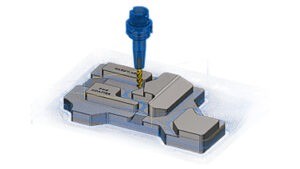

Salah satu tantangan dari 3D machining adalah bahwa pembuatan toolpath-nya tidak bisa dilakukan secara manual. Dibutuhkan software CAM khusus yang mampu menghitung dan merancang lintasan Alat potong tiga dimensi dengan akurasi tinggi. Di sinilah peran software seperti Mastercam 3D menjadi sangat penting. Dengan algoritma yang canggih, Mastercam dapat menghasilkan strategi pemesinan yang efisien sekaligus meminimalkan risiko tabrakan (collision), mengoptimalkan waktu potong, dan menjaga umur Alat potong.

Dari sisi produksi, 3D machining memang membutuhkan waktu lebih lama dibandingkan 2D machining, karena Alat potong harus mengikuti geometri permukaan dengan lebih detail dan presisi. Namun demikian, hasil yang didapatkan jauh lebih kompleks dan mendekati bentuk akhir tanpa perlu banyak proses finishing tambahan.

3. Apa Itu 5-Axis Machining?

Jika 3D machining membuka kemampuan permukaan kontur, maka 5-Axis Machining membawa fleksibilitas ke level yang lebih tinggi lagi. Dalam proses ini, mesin tidak hanya bergerak pada tiga sumbu linier (X, Y, Z), tetapi juga dilengkapi dengan dua sumbu rotasi tambahan—biasanya disebut sumbu A, B, atau C—yang memungkinkan Alat potong miring, memutar, atau mengakses sudut-sudut yang tidak mungkin dicapai oleh mesin 3 sumbu biasa.

Dengan kemampuan bergerak di lima arah secara simultan, 5-axis machining memungkinkan pemesinan komponen kompleks dari berbagai arah dalam satu kali setup. Ini sangat mengurangi kebutuhan untuk memutar ulang benda kerja secara manual atau membuat fixture tambahan. Hasilnya adalah efisiensi waktu, peningkatan presisi, serta risiko kesalahan yang lebih rendah.

Teknologi ini banyak digunakan dalam pembuatan komponen turbin pesawat, baling-baling (impeller), alat kedokteran berpresisi tinggi, hingga prototipe kompleks di industri otomotif dan pertahanan. Proses ini juga sangat membantu ketika perlu membuat geometri dengan undercut atau permukaan miring yang sulit dijangkau.

Namun tentu saja, kemajuan ini datang dengan tantangan baru. Mesin 5-axis umumnya memiliki harga yang lebih tinggi, dan pemrogramannya pun jauh lebih kompleks. Oleh karena itu, dibutuhkan software CAM yang mampu mengelola rotasi sudut dengan aman dan efisien. Mastercam 5-Axis hadir untuk menjawab kebutuhan ini—dengan fitur seperti collision checking, simulasi gerakan mesin (machine simulation), hingga strategi toolpath cerdas yang memungkinkan pemotongan dari berbagai sudut dengan lancar.

Dengan implementasi yang tepat, 5-axis machining bukan hanya soal kemampuan teknis, tapi juga strategi produksi modern untuk mencapai ketepatan tinggi, efisiensi, dan keunggulan kompetitif di era manufaktur canggih.

Kesimpulan

Memahami perbedaan antara 2D, 3D, dan 5-axis machining sangat penting dalam memilih metode produksi yang tepat, baik untuk kebutuhan industri kecil maupun manufaktur skala besar. Dengan perkembangan software CAM seperti Mastercam, kini pemrograman semua jenis proses ini menjadi lebih mudah dan efisien. Menentukan teknologi yang tepat bisa berdampak besar pada kualitas produk dan efisiensi biaya.

Ingin tahu tipe mana yang cocok untuk proyek machining Anda? Kami siap membantu Anda memilih dan mendemokan Mastercam untuk kebutuhan 2D, 3D, bahkan 5-axis machining.

👉 Hubungi kami sekarang untuk konsultasi gratis!

Selamat datang di Mastercam 2026! Rilis terbaru ini dirancang untuk menyempurnakan pengalaman pemesinan Anda. Berbekal masukan dari para pengguna dan bengkel di seluruh dunia, kami menghadirkan interface paling intuitif beserta peningkatan kinerja yang akan membantu Anda bekerja lebih cepat, lebih akurat, dan lebih efisien.

Berikut lima fitur baru utama Mastercam 2026 yang siap meningkatkan performa di workshop Anda.

- Fungsionalitas Solid Hole yang Lebih Canggih

Mastercam 2026 menyuguhkan cara baru dalam membuat lubang pada solid. Seluruh pengaturan kini terbagi dalam tiga panel—Geometry Selection, Hole Style, dan Advanced—sehingga Anda dapat merancang berbagai tipe lubang dengan presisi maksimal.

Solid Hole Void Support kini tersedia. Saat membuat lubang untuk toolpath hole-making, opsi Include Voids memberikan kendali untuk memilih rongga di antara segmen-segmen lubang.

- Checked: Lubang-lubang kolinear beserta rongganya diperlakukan sebagai satu bentuk lubang tunggal.

- Unchecked: Lubang-lubang kolinear dengan rongga di antaranya diperlakukan sebagai bentuk lubang terpisah.

- Peningkatan Pembuatan Loft Surface

Saat menggunakan geometri wireframe untuk membuat loft surface, kini tersedia kontrol lebih lengkap yang menghasilkan aliran permukaan lebih halus.

- Penjajaran arah chain otomatis memungkinkan Anda menyeleksi banyak chain tanpa harus mengatur arahnya—menghemat waktu seleksi.

- Surface tangent matching memastikan loft surface menyatu mulus dengan permukaan di sekitarnya.

- Guide curves menghadirkan metode baru untuk menyelaraskan alur di sepanjang chain, tanpa perlu memecah-mecah chain secara manual. Opsi dynamic sync kini juga lebih ringkas dan mudah digunakan.

- Critical Depths 3D HST untuk OptiRough

Bagi pengguna Mill 3D dan Router 3D, Critical Depths memungkinkan pemesinan area datar krusial saat menjalankan pemesinan 3-sumbu simultan. Anda dapat:

- Mengontrol pemesinan area datar tanpa menambahkan operasi flat-area terpisah.

- Mengaktifkan Critical Depths khusus pada gerakan stepdown Dynamic OptiRough, sehingga proses lebih efisien.

- Tapered Helix Entry pada Dynamic Mill & OptiRough

Checkbox baru pada metode Helix Only memungkinkan pembuatan heliks meruncing (tapered helix). Manfaatnya:

- Evakuasi serbuk (chip) lebih baik, akses coolant/udara lebih lancar, dan proses lebih efisien dibanding heliks silindris.

- Umur pahat lebih panjang dan toolpath lebih optimal.

Fitur ini tersedia untuk pengguna 2D Mill di halaman Entry Motion pada parameter Dynamic Mill dan OptiRough.

- Prioritas Gerakan Safety Zone

Pada safety zone berbasis mesh, jalur terpendek terkadang tidak mempertimbangkan perubahan sudut yang besar. Kini Anda dapat memilih prioritas jalur:

- Minimize angle – meminimalkan perubahan sudut.

- Minimize length – meminimalkan jarak tempuh.

- Balanced – menyeimbangkan jarak dan perubahan sudut.

Hasilnya, gerakan penghindaran (avoidance) menjadi lebih aman dan efisien.

Ingin Tahu Lebih Lanjut?

Lima fitur di atas hanyalah sebagian dari peningkatan di Mastercam 2026. Untuk informasi lengkap, kunjungi:

- mastercam.com/solutions/products/mastercam-2026/

- whatsnew.mastercam.com

Raih produktivitas maksimal bersama Mastercam 2026—solusi CAM yang terus berkembang mengikuti kebutuhan bengkel modern Anda.

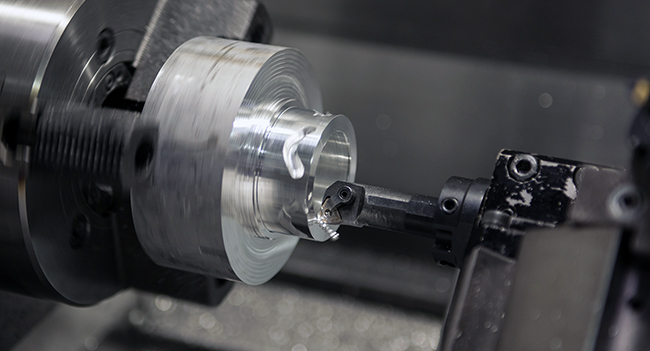

Untuk bengkel kecil atau bahkan individu dalam langkah pertama machining CNC, memperkirakan biaya adalah faktor penting dalam membuat keputusan. Ketika keputusan mesin CNC mana yang mau dibeli - mesin milling atau lathe - harga yang dibayar untuk salah satu mesin itu akan menjadi penentu profit atau tidaknya dalam jangka panjang.